Einleitung: Was sind Trägerplatten und warum sind sie wichtig?

Trägerplatten spielen eine entscheidende Rolle in zahlreichen technischen Anwendungen und bilden das buchstäbliche Fundament vieler moderner Technologien. Als Experte für technische Komponenten mit über 15 Jahren Erfahrung in der Entwicklung und Anwendung von Trägerplatten möchte ich Ihnen einen umfassenden Überblick über dieses vielseitige Element der modernen Technik geben.

Trägerplatten – auch als Basisplatten, Montageplatten oder in bestimmten Anwendungen als Substrat bezeichnet – sind spezialisierte Strukturen, die als Basis für die Montage, Verbindung und Unterstützung verschiedener Komponenten dienen. Sie finden Anwendung in der Elektronik, im Maschinenbau, in der Bauindustrie und vielen weiteren technischen Bereichen.

Typen von Trägerplatten und ihre primären Anwendungsbereiche

Je nach Anwendungsgebiet unterscheiden sich Trägerplatten in Material, Aufbau und Funktionalität erheblich. Die folgende Tabelle gibt einen Überblick über die wichtigsten Typen:

| Typ der Trägerplatte | Hauptmerkmale | Primäre Anwendungsbereiche | Typische Materialien |

|---|---|---|---|

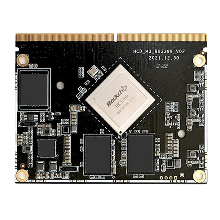

| Leiterplatten (PCB) | Elektrische Verbindungen zwischen Komponenten, Mehrlagig | Elektronische Geräte, Computer, Kommunikationstechnik | FR-4, Polyimid, Keramik |

| Montageplatten | Mechanische Befestigung, Hohe Präzision | Maschinenbau, Fertigungsanlagen, Automatisierungstechnik | Stahl, Aluminium, Verbundwerkstoffe |

| Chip-Träger | Direktmontage von Halbleiterchips, Feine Strukturen | Mikroelektronik, Halbleiterindustrie | Keramik, Kunststoff, Metalllegierungen |

| Backplanes | Verbindung mehrerer Module, Hohe Signaldichte | Server, Telekommunikation, Industriesteuerungen | FR-4 mit Mehrlagenaufbau |

| Strukturträgerplatten | Lasttragende Funktion, Hohe Steifigkeit | Bauindustrie, Luft- und Raumfahrt | Stahl, Verbundwerkstoffe, Beton |

Materialien für Trägerplatten: Eigenschaften und Auswahlkriterien

Die Wahl des richtigen Materials ist entscheidend für die Funktionalität und Langlebigkeit einer Trägerplatte. Die folgenden Materialien werden am häufigsten verwendet:

Metallische Materialien

Metalle bieten hervorragende mechanische Eigenschaften und Langlebigkeit. Sie werden vor allem in Anwendungen eingesetzt, die hohe Festigkeit oder gute Wärmeleitfähigkeit erfordern.

- Aluminium: Leicht, korrosionsbeständig, gute Wärmeleitfähigkeit

- Stahl: Hohe Festigkeit, kostengünstig, magnetische Eigenschaften

- Kupfer: Ausgezeichnete elektrische und thermische Leitfähigkeit

Verbundwerkstoffe und Laminatmaterialien

Diese Materialien vereinen die Vorteile verschiedener Grundmaterialien und werden häufig in elektronischen Trägerplatten verwendet.

- FR-4 (Glasfaserverstärktes Epoxidharz): Standard für Leiterplatten, gute elektrische Isolierung

- CEM-1: Kostengünstigere Alternative zu FR-4 für weniger anspruchsvolle Anwendungen

- Rogers-Materialien: Für Hochfrequenz-Anwendungen

Keramische Materialien

Keramiken werden für spezielle Anwendungen mit hohen Temperaturen oder besonderen elektrischen Eigenschaften verwendet.

- Aluminiumoxid (Al₂O₃): Gute elektrische Isolierung, hohe Temperaturbeständigkeit

- Aluminiumnitrid (AlN): Ausgezeichnete Wärmeleitfähigkeit

- Low Temperature Co-fired Ceramic (LTCC): Für komplexe Mehrschichtstrukturen

Technische Spezifikationen und Leistungsmerkmale von Trägerplatten

Bei der Auswahl einer geeigneten Trägerplatte sind verschiedene technische Parameter zu berücksichtigen:

| Eigenschaft | Beschreibung | Relevante Anwendungen | Typische Wertebereiche |

|---|---|---|---|

| Mechanische Festigkeit | Widerstand gegen Verformung und Bruch | Strukturelle Anwendungen, mechanische Systeme | 50-1000 MPa (Zugfestigkeit) |

| Wärmeleitfähigkeit | Fähigkeit, Wärme zu leiten | Leistungselektronik, thermisch belastete Systeme | 0,3-400 W/(m·K) |

| Thermischer Ausdehnungskoeffizient | Ausdehnung bei Temperaturänderung | Hybrid-Montagen, temperaturkritische Anwendungen | 5-25 ppm/K |

| Dielektrische Konstante | Elektrische Isolationseigenschaften | Hochfrequenzanwendungen, Signalintegrität | 2-10 (dimensionslos) |

| Dichte | Gewicht pro Volumen | Mobile Anwendungen, Luft- und Raumfahrt | 1,5-8 g/cm³ |

| Feuchtigkeitsaufnahme | Tendenz, Feuchtigkeit aufzunehmen | Außenanwendungen, Langzeitstabilität | 0,01-3% |

Herstellungsverfahren für Trägerplatten

Die Herstellung von Trägerplatten variiert je nach Material und Anwendung. Die wichtigsten Verfahren sind:

Für metallische Trägerplatten

- CNC-Fräsen und -Bohren

- Laserschneiden

- Stanzen und Prägen

- Gießverfahren

Für Leiterplatten (PCBs)

- Fotolithografie

- Ätztechniken

- Galvanisieren

- Laminierung mehrerer Schichten

Für keramische Trägerplatten

- Grünfolien-Technologie

- Siebdruck

- Sintern

- Laserbearbeitung

Anwendungen von Trägerplatten in verschiedenen Branchen

Elektronik und Elektrotechnik

Trägerplatten in Form von Leiterplatten bilden das Rückgrat jedes elektronischen Geräts. Sie verbinden elektronische Komponenten und ermöglichen deren Kommunikation. Von einfachen einseitigen Platinen bis hin zu komplexen Mehrlagenstrukturen mit über 20 Schichten – die Leiterplatte ist unverzichtbar für moderne Elektronik.

Maschinenbau und Fertigung

In der Fertigungstechnik dienen Trägerplatten als präzise gefertigte Grundlagen für die Montage von Komponenten. Sie gewährleisten die Genauigkeit von Montagevorgängen und die strukturelle Integrität von Maschinen und Anlagen.

Luft- und Raumfahrt

In der Luft- und Raumfahrttechnik werden hochspezialisierte Trägerplatten verwendet, die extremen Bedingungen standhalten müssen. Leichtbaumaterialien mit hoher Festigkeit wie Aluminium-Lithium-Legierungen oder Verbundwerkstoffe dominieren hier.

Medizintechnik

Medizinische Geräte nutzen spezielle Trägerplatten, die strengen Reinheits- und Zuverlässigkeitsanforderungen entsprechen. Biokompatible Materialien und höchste Fertigungspräzision sind hier entscheidend.

Automobilindustrie

In modernen Fahrzeugen werden zahlreiche elektronische Steuergeräte auf speziellen Trägerplatten montiert, die Vibrationen, Temperaturwechsel und anderen rauen Bedingungen standhalten müssen.

Design-Richtlinien für optimale Trägerplatten

Bei der Konzeption einer Trägerplatte sollten folgende Faktoren berücksichtigt werden:

- Mechanische Anforderungen

- Belastungsszenarien analysieren

- Ausreichende Sicherheitsfaktoren einplanen

- Vibrationsverhalten berücksichtigen

- Thermisches Management

- Wärmeverteilung und -abfuhr optimieren

- Thermische Ausdehnungen beachten

- Wärmequellen und -senken identifizieren

- Elektrische Performance (für elektronische Trägerplatten)

- Signalintegrität sicherstellen

- EMV-Aspekte berücksichtigen

- Impedanzkontrolle einplanen

- Herstellbarkeit und Kosten

- Fertigungsfreundliches Design umsetzen

- Materialauswahl wirtschaftlich optimieren

- Standardisierte Prozesse bevorzugen

Qualitätssicherung und Prüfverfahren

Die Qualität von Trägerplatten wird durch verschiedene Prüfverfahren sichergestellt:

Visuelle Inspektion

Erkennung von oberflächlichen Defekten wie Kratzern, Dellen oder Verfärbungen.

Dimensionskontrolle

Überprüfung der Maßhaltigkeit mit hochpräzisen Messsystemen.

Elektrische Tests (für Leiterplatten)

- Kurzschluss- und Unterbrechungsprüfungen

- Impedanzmessungen

- Funktionale Tests

Materialprüfungen

- Zugfestigkeitstests

- Härtemessungen

- Thermische Analysen

Zukunftstrends bei Trägerplatten

Die Entwicklung von Trägerplatten schreitet kontinuierlich voran. Aktuelle Trends umfassen:

Miniaturisierung und höhere Integrationsdichte

Die kontinuierliche Verkleinerung elektronischer Komponenten erfordert Trägerplatten mit immer feineren Strukturen und höherer Packungsdichte.

Umweltfreundliche Materialien und Prozesse

Nachhaltige Materialien und bleifreie Herstellungsprozesse gewinnen an Bedeutung, um den ökologischen Fußabdruck zu reduzieren.

Intelligente Trägerplatten

Integration von Sensoren und aktiven Elementen direkt in die Trägerplattenstruktur, um Monitoring- und Diagnosefunktionen zu ermöglichen.

Verbesserte thermische Eigenschaften

Neue Materialien und Designs zur effizienteren Wärmeableitung, besonders wichtig für Hochleistungselektronik und Power-Anwendungen.

Flexible und formbare Trägerplatten

Entwicklung biegsamer und formbarer Substratmaterialien für neue Anwendungsgebiete wie tragbare Elektronik und IoT-Geräte.

Kosten und wirtschaftliche Aspekte

Die Kosten für Trägerplatten variieren erheblich je nach:

- Materialauswahl

- Komplexität des Designs

- Fertigungsvolumen

- Spezialverfahren und -behandlungen

Während einfache Leiterplatten in großen Stückzahlen für wenige Euro pro Stück hergestellt werden können, können spezielle Hochleistungs-Trägerplatten für anspruchsvolle Anwendungen Hunderte oder sogar Tausende Euro kosten.

Fallstudie: Optimierung einer Trägerplatte für industrielle Steuerungen

In einem Projekt zur Entwicklung einer Trägerplatte für industrielle Steuerungssysteme wurden folgende Optimierungen vorgenommen:

- Ausgangssituation

- Konventionelle FR-4-Leiterplatte

- Häufige Ausfälle durch thermische Belastung

- Hohe Wartungskosten

- Optimierungsansatz

- Wechsel zu thermisch optimiertem Substratmaterial

- Integration von Kühlstrukturen direkt in die Trägerplatte

- Neuanordnung der Komponenten nach thermischen Gesichtspunkten

- Ergebnisse

- Reduktion der Betriebstemperatur um 18°C

- Steigerung der MTBF (Mean Time Between Failures) um 140%

- Kosteneinsparung durch reduzierte Ausfallraten und verlängerte Wartungsintervalle

Fazit: Die richtige Trägerplatte für Ihre Anwendung

Die Auswahl der optimalen Trägerplatte ist ein multidimensionales Entscheidungsproblem, bei dem zahlreiche Faktoren zu berücksichtigen sind. Von der Materialauswahl über die Designparameter bis hin zu Fertigungstechniken – jede Entscheidung beeinflusst die Leistung, Zuverlässigkeit und Kosten des Endprodukts.

Für die besten Ergebnisse empfiehlt sich eine ganzheitliche Betrachtung der Anforderungen und eine enge Zusammenarbeit zwischen Designern, Materialspezialisten und Fertigungsexperten. Nur so können optimale Trägerplatten entwickelt werden, die den spezifischen Anforderungen der jeweiligen Anwendung gerecht werden.

Über den Autor

Dr.-Ing. Michael Schneider ist Spezialist für Trägerplatten und Substratmaterialien mit über 15 Jahren Erfahrung in Forschung und industrieller Anwendung. Nach seinem Maschinenbau-Studium und der Promotion im Bereich Werkstoffwissenschaften arbeitete er bei führenden Herstellern von Elektronikkomponenten und Präzisionsbauteilen. Er ist Autor zahlreicher Fachartikel und technischer Leitfäden zum Thema Trägerplatten und hält mehrere Patente in diesem Bereich.

Letztes Update: April 2025